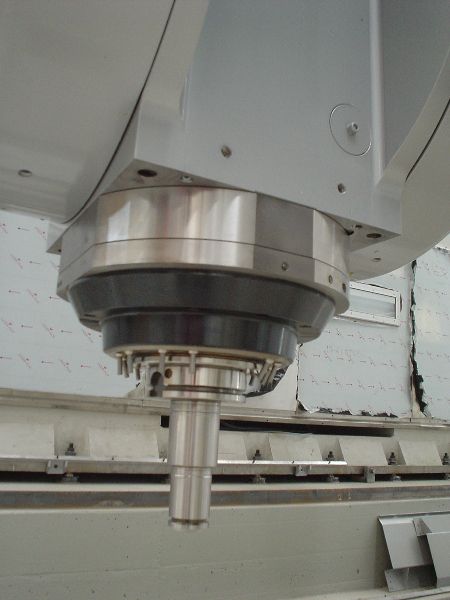

Tag: assemblaggi meccanici di precisione

-

La meccanica di precisione chiede attenzione per il rilancio e la crescita

La meccanica di precisione chiede attenzione per il rilancio e la crescita 24 Ottobre 2012 | Categories: Meccanica di Precisione In un periodo di forte recessione, da cui l’Italia stenta a rialzarsi, i settori d’elite soffrono della crisi come pochi. Da questo particolare momento non sfugge la meccanica di precisione, da sempre uno […]

-

Il braccio di ferro della meccanica di precisione

Il braccio di ferro della meccanica di precisione 31 Agosto 2012 | Categories: Meccanica di Precisione 45.000 orologi, tutti falsi sono stati sequestrati dalla GdF di Venezia in collaborazione con la Procura Toscana e di Prato dove avveniva l’assemblaggio meccanico dei preziosi. Le indagini condotte dalla GdF hanno portato a Prato dove […]